در صنایع مختلف، برش فلز (Metal cutting) یکی از مراحل اساسی و حیاتی در فرآیند تولید محسوب میشود. با توجه به گستردگی کاربرد فلزات در ساخت قطعات و تجهیزات صنعتی، شناخت روشهای برش فلزات اهمیت ویژهای دارد. امروزه، بسته به نوع فلز، ضخامت، دقت مورد نیاز و حجم تولید، برش فلزات میتواند با استفاده از تکنیکها و تجهیزات متنوع انجام شود. در این مقاله به بررسی و معرفی روشهای برش فلزات پرداخته شده است تا با مزایا، معایب و کاربرد هر روش آشنا شویم و انتخاب مناسبی برای نیازهای صنعتی داشته باشیم.

برش فلز چیست؟

برش فلز یک فرآیند صنعتی است که در آن مواد فلزی، مانند ورقها، میلهها، پروفیلها و شمشها، به قطعات کوچکتر با اشکال و اندازههای مورد نظر تبدیل میشوند. این فرآیند از گذشته تا به امروز دستخوش تغییرات زیادی شده است و امروزه با استفاده از ابزارها و تکنیکهای پیشرفته، با دقت و سرعت بالایی انجام میشود.

انواع برشکاری فلزات

برش فلزات به دو دسته اصلی برش گرم و برش سرد تقسیم میشود. هر کدام از این دستهها شامل روشهای مختلفی است که با توجه به نوع فلز، ضخامت، دقت مورد نیاز و هزینه، انتخاب میشوند.

روشهای برش فلزات گرم

این روشها از حرارت برای ذوب کردن یا تبخیر فلز استفاده میکنند.

-

برش لیزری فلزات (Laser Cutting)

در این روش پرتو لیزر با انرژی زیاد روی فلز متمرکز میشود و باعث ذوب یا تبخیر آن میگردد. سپس با استفاده از گاز کمکی (مثل اکسیژن یا نیتروژن) مواد ذوب شده از محل برش خارج میشوند. این روش بیشتر برای ورقهای نازک تا متوسط کاربرد دارد.

مزایای برش لیزری فلزات

- دقت بسیار بالا در برش

- امکان ایجاد اشکال پیچیده و ظریف

- سطح برش صاف و تمیز، نیاز کمتر به عملیات تکمیلی

- سرعت مناسب در برش ورقهای نازک

- مصرف کم متریال به دلیل عرض برش باریک

معایب برش لیزری فلزات

- هزینه بالای دستگاه و تعمیرات

- محدودیت در برش ورقهای خیلی ضخیم

- مصرف بالای انرژی برای فلزات سخت یا ضخیم

- احتمال تغییر ساختار فلز در لبه برش به دلیل حرارت

- نیاز به اپراتور ماهر برای تنظیمات دقیق

پیشنهاد سفارش محصولات ساخت مبلمان شهری: ساخت نیمکت پارکی، ساخت سطل زباله شهری، ساخت آلاچیق و سایبان، طراحی ایستگاه اتوبوس، ساخت پایه پرچم

-

برش فلزات با پلاسما (Plasma Cutting)

در این روش یک گاز (معمولاً هوا، نیتروژن یا آرگون) با فشار زیاد از نازل عبور میکند و با ایجاد قوس الکتریکی بین الکترود و قطعه کار به حالت پلاسما تبدیل میشود. این جت پلاسما دمای بسیار بالایی دارد (تا حدود ۳۰ هزار درجه سانتیگراد) و فلز را ذوب کرده و با فشار زیاد آن را از محل برش خارج میکند. این روش بیشتر برای برش فولاد، استیل و آلومینیوم با ضخامتهای مختلف استفاده میشود.

مزایای برش فلزات با پلاسما

- سرعت بالا در برش فلزات بهویژه ضخیمتر از لیزر

- قابلیت برش طیف وسیعی از فلزات هادی الکتریسیته

- هزینه کمتر دستگاه و نگهداری نسبت به برش لیزری

- امکان برش ورقهای ضخیمتر در مقایسه با لیزر

- قابلیت استفاده در برش دستی و CNC

معایب برش فلزات با پلاسما

- دقت و کیفیت سطح برش پایینتر از لیزر

- ایجاد لبههای زبر و نیاز به عملیات تکمیلی (سنگزنی یا سایش)

- منطقه متاثر از حرارت (HAZ) نسبتاً بزرگتر از لیزر

- سر و صدای زیاد و تولید دود و گازهای مضر

- مصرف الکترود و نازل نسبتاً بالا (قطعات مصرفی زیاد)

پیشنهاد سفارش محصولات پایه چراغ: ساخت پایه چراغ پارکی، ساخت پایه چراغ خیابانی، ساخت پایه چراغ استادیومی، ساخت پایه چراغ صنعتی

-

برش فلزات با شعله یا هوا برش (Oxy-Fuel Cutting)

در این روش ابتدا فلز با شعله حاصل از ترکیب اکسیژن و یک گاز سوختی (مانند استیلن، پروپان یا گاز طبیعی) تا دمای اشتعال گرم میشود. سپس با جریان پرقدرت اکسیژن، فلز اکسید شده و به همراه سرباره از محل برش خارج میشود. این روش بیشتر برای فولادهای کربنی و کمآلیاژ استفاده میشود و برای فلزات غیرآهنی (مثل آلومینیوم یا استنلس استیل) کاربرد ندارد.

مزایای برش فلزات با شعله یا هوا برش

- امکان برش ورقها و قطعات بسیار ضخیم (حتی بیش از ۲۰۰ میلیمتر)

- تجهیزات نسبتاً ساده و کمهزینه

- قابلیت حمل آسان (قابل استفاده در محیطهای کارگاهی و میدانی)

- مناسب برای برش، پیشگرم کردن و جوشکاری با یک مجموعه ابزار

معایب برش فلزات با شعله یا هوا برش

- محدود به فولادهای کربنی و کمآلیاژ (روی استیل و آلومینیوم کاربرد ندارد)

- دقت و کیفیت سطح برش پایینتر از لیزر و پلاسما

- سرعت پایینتر نسبت به روشهای مدرن

- منطقه متاثر از حرارت (HAZ) بزرگ و تغییر خواص فلز در اطراف برش

- نیاز به مراقبت و رعایت نکات ایمنی به علت کار با گازهای قابل اشتعال

پیشنهاد سفارش محصولات تجهیزات حافظتی و صنعتی: ساخت دستک دوربین مداربسته، ساخت پایه دوربین مداربسته، ساخت دکل دوربین مداربسته

-

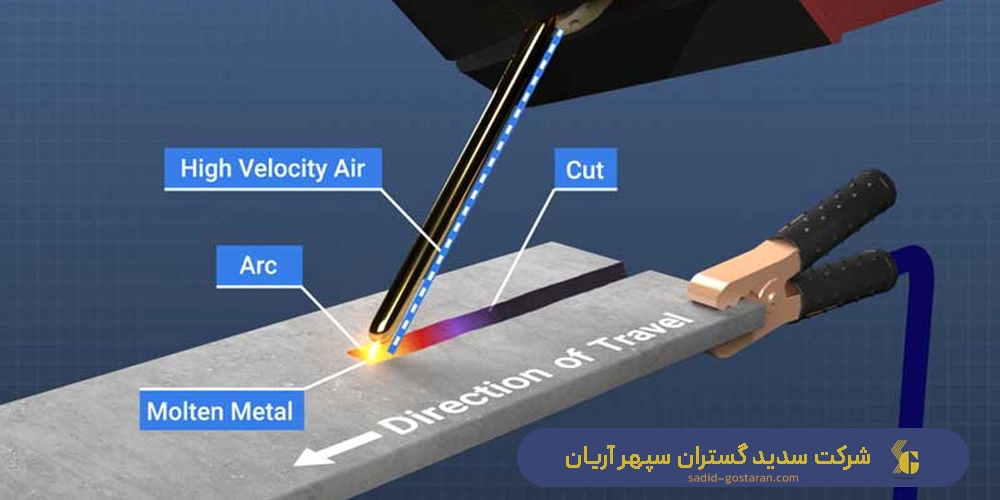

برش فلز با دستگاه جوش (Arc Cutting)

در این روش از قوس الکتریکی دستگاه جوش برای ذوب کردن فلز و ایجاد شیار برش استفاده میشود. معمولاً با الکترودهای خاص یا نازلهای ویژه، قوس روی سطح فلز متمرکز شده و فلز ذوب میشود، سپس با جریان هوا یا گاز، مواد مذاب از شیار خارج میگردند. این روش بیشتر در تعمیرات و کارهای کارگاهی استفاده میشود تا در برشهای دقیق صنعتی.

مزایای برش فلز با دستگاه جوش

- تجهیزات ساده (میتوان با همان دستگاه جوش قوسی کار کرد)

- قابل استفاده در کارگاهها و شرایط میدانی

- مناسب برای برشهای سریع در تعمیرات یا زمانی که ابزار تخصصی در دسترس نیست

- قابلیت برش فلزات ضخیم با الکترود مناسب

معایب برش فلز با دستگاه جوش

- دقت پایین و کیفیت سطح برش نامناسب

- ایجاد لبههای زبر و نیاز به عملیات تکمیلی (سنگزنی یا سایش)

- منطقه متاثر از حرارت (HAZ) بزرگ و تغییر خواص فلز اطراف برش

- سرعت پایینتر نسبت به پلاسما یا لیزر

- نیاز به مهارت اپراتور برای کنترل قوس و برش یکنواخت

روشهای برش فلزات سرد

این روشها بدون استفاده از حرارت، فلز را به صورت مکانیکی برش میدهند.

-

برش فلز واترجت یا برش فلز با آب (Waterjet Cutting)

در این روش از برش فلزات با فشار آب استفاده میشود که جریان آب با فشار بسیار بالا از نازل خارج میشود و فلز را برش میدهد. برای فلزات سختتر، ذرات ساینده به جریان آب اضافه میشوند تا کارایی برش افزایش یابد. این روش یک برش فلز با آب سرد است و بنابراین منطقه متاثر از حرارت ایجاد نمیشود، به همین دلیل برای فلزاتی که حساس به حرارت هستند بسیار مناسب است.

مزایای برش فلزات با فشار آب

- برش فلزات با فشار آب باعث میشود هیچ حرارتی به فلز منتقل نشود و خواص مکانیکی فلز حفظ شود

- امکان برش انواع فلزات از جمله فولاد، استیل، آلومینیوم، مس و تیتانیوم

- دقت و کیفیت سطح برش بالا

- امکان ایجاد اشکال پیچیده و ظریف

- عدم تولید دود، گازهای سمی یا جرقه

معایب برش فلزات با فشار آب

- هزینه بالای تجهیزات و نگهداری

- سرعت کمتر نسبت به لیزر یا پلاسما برای ورقهای نازک

- نیاز به مصرف مداوم ساینده و مدیریت پساب

- نیاز به اپراتور آموزشدیده برای تنظیم فشار و نازل

پیشنهاد سفارش محصولات فلزی: ساخت صنایع فلزی، فونداسیون پیش ساخته بتنی آماده، پروژه های عمرانی، ساخت استراکچر فلزی، تابلوهای صنعتی، ساخت گیت های ورزشگاهی، ساخت پایه های فلزی، ساخت تی آر ایکس

-

برش فلز با قیچی کردن (Shearing)

در این روش، ورق فلز بین دو تیغه قرار میگیرد و با وارد شدن فشار، فلز در محل تماس تیغهها بریده میشود. این روش بیشتر برای ورقهای فلزی صاف و کمضخامت کاربرد دارد و برای ایجاد برشهای طولی یا عرضی مناسب است.

مزایای برش فلز با قیچی کردن

- سرعت بالا برای برش ورقهای نازک

- دقت مناسب برای برشهای ساده و خطی

- هزینه پایین و تجهیزات ساده

- نیاز کمتر به عملیات تکمیلی نسبت به روشهای جوش یا شعله

معایب برش فلز با قیچی کردن

- محدود به فلزات با ضخامت کم و متوسط

- عدم توانایی در ایجاد اشکال پیچیده یا منحنی

- امکان ایجاد لبههای زبر و نیاز به صافکاری

- محدودیت در برش فلزات سخت یا بسیار ضخیم

همچنین بخوانید: ساخت سایبان فلزی | ساخت صندلی فلزی | ساخت آلاچیق فلزی

-

برش فلزات با اره (Sawing)

در این روش از تیغه اره برای بریدن فلز استفاده میشود. تیغه میتواند به صورت دستی یا ماشینی (مثل اره نواری یا اره دیسکی) حرکت کند و فلز را با حرکت رفت و برگشتی یا چرخشی برش دهد. این روش برای قطعات فلزی کوچک تا متوسط و برای برش طولی، عرضی یا زاویهدار کاربرد دارد.

مزایای برش فلزات با اره

- مناسب برای برش فلزات سخت و نرم

- قابلیت برش دقیق تا حدودی با تجهیزات مناسب

- انعطافپذیری در برش طولی، عرضی و زاویهدار

- تجهیزات نسبتاً ساده و هزینه نگهداری پایین

معایب برش فلزات با اره

- سرعت نسبتاً پایین نسبت به روشهای مدرن مانند لیزر یا پلاسما

- ایجاد لبههای زبر و نیاز به عملیات تکمیلی

- محدودیت در ضخامتهای بسیار زیاد

- مصرف انرژی و ساییدگی تیغهها در فلزات سخت

-

برش فلز با فرز (Milling)

در این روش از ابزار برنده چرخان (فرز) برای برداشتن یا برش دادن فلز استفاده میشود. فرزکاری بیشتر برای شکلدهی، ایجاد شیار، سوراخ یا برشهای دقیق در قطعات فلزی به کار میرود و میتواند روی میز ثابت یا قطعه ثابت انجام شود.

مزایای فرزکاری

- دقت بالا در برش و شکلدهی قطعات

- امکان ایجاد شیار، سوراخ و برشهای پیچیده

- مناسب برای فلزات سخت و نرم

- کنترل کامل بر روی ابعاد و شکل نهایی

معایب فرزکاری

- سرعت پایینتر نسبت به روشهای برش سریع مثل پلاسما یا لیزر

- نیاز به مهارت اپراتور برای تنظیم دستگاه و مسیر برش

- تجهیزات و نگهداری نسبتاً گرانتر از روشهای ساده مکانیکی

- ایجاد گرد و غبار یا تراشه که نیاز به جمعآوری دارد

همچنین بخوانید: فلزات گرانبها به ترتیب قیمت

-

برش فلز با دریل

در این روش از مته دریل برای ایجاد سوراخ یا بریدن قسمتی از فلز استفاده میشود. مته با چرخش سریع فلز را سوراخ میکند و فلز اضافی به صورت تراشه خارج میشود. این روش بیشتر برای سوراخکاری، برش جزئی یا آمادهسازی قطعات برای برشهای پیچیده کاربرد دارد.

مزایای برش فلز با دریل

- مناسب برای ایجاد سوراخهای دقیق روی فلز

- تجهیزات ساده و در دسترس

- قابلیت استفاده روی فلزات سخت و نرم

- انعطافپذیری در اندازه و عمق سوراخ

معایب برش فلز با دریل

- تنها برای سوراخ یا برشهای محدود کاربرد دارد، مناسب برش طولی یا عرضی کامل نیست

- سرعت پایین برای برشهای بزرگ

- ایجاد گرما و نیاز به روانکننده برای جلوگیری از آسیب دیدن مته و فلز

- دقت برش وابسته به مهارت اپراتور و کیفیت مته

برای برش فلز از چه وسیله ای استفاده کنیم؟

انتخاب وسیله مناسب برای برش فلز بستگی به چند عامل دارد:

- نوع فلز: فولاد، استیل، آلومینیوم، مس یا تیتانیوم

- ضخامت فلز: نازک، متوسط یا ضخیم

- دقت مورد نیاز: برش دقیق و صاف یا فقط جداسازی ساده

- سرعت و حجم کار: برش سریع تعداد زیاد یا یک قطعه خاص

- امکانات موجود: دسترسی به دستگاههای مدرن یا ابزار سنتی

بر اساس این موارد میتوان توصیه کرد:

- برای برش ورق نازک و اشکال پیچیده: لیزر یا واترجت

- برای برش فلزات ضخیم و معمولی (فولاد کربنی): پلاسما یا هوا برش (اکسیاستیلن)

- برای قطعات متوسط و دقیق، سوراخکاری یا شیارها: فرزکاری یا دریل

- برای برش ساده ورق نازک و مستقیم: قیچی یا اره

- برای کارگاه کوچک یا تعمیرات: برش با دستگاه جوش یا اره دستی

مراحل برش کاری

مراحل برش کاری فلز معمولاً به صورت زیر انجام میشود:

-

انتخاب روش برش:

ابتدا با توجه به نوع فلز، ضخامت، دقت مورد نیاز و امکانات موجود، روش مناسب (لیزر، پلاسما، واترجت، اره، قیچی و غیره) انتخاب میشود. -

آمادهسازی قطعه کار:

-

- تمیز کردن سطح فلز از زنگ، روغن یا گرد و غبار

- علامتگذاری محل برش با خطکش، پرگار یا مارکر مناسب

- در صورت نیاز، فیکس کردن قطعه روی میز یا گیره برای جلوگیری از حرکت

-

تنظیم دستگاه:

-

- انتخاب سرعت، فشار، توان یا پارامتر مناسب برای نوع فلز و ضخامت

- نصب ابزار مناسب (تیغه، الکترود، نازل لیزر یا واترجت)

- بررسی ایمنی: محافظ چشم، دستکش، تهویه مناسب

-

انجام برش:

-

- شروع برش طبق خطوط مشخص شده

- حرکت یکنواخت دستگاه یا ابزار

- کنترل کیفیت اولیه برش حین انجام کار

-

عملیات پس از برش:

-

- برداشتن قطعه برش شده

- تمیز کردن لبهها از زبری یا برادهها

- در صورت نیاز، سنگزنی، سایش یا پرداخت سطح

-

کنترل نهایی:

- بررسی ابعاد و دقت برش با ابزار اندازهگیری

- اطمینان از صاف بودن و کیفیت سطح برش

- ثبت و آمادهسازی قطعه برای مرحله بعدی تولید یا مونتاژ

برش فلزات در تهران

در تهران، مراکز متعددی خدمات برش فلزات با استفاده از روشهای مختلف مانند برش لیزر، پلاسما، واترجت، قیچی، فرز و اره ارائه میدهند. شرکت سدید گستران سپهر آریان با بهرهگیری از پیشرفتهترین تجهیزات و نیروی متخصص، ارائهدهنده خدمات حرفهای برش فلزات، خمکاری و جوشکاری در سطح صنعتی است. ما با تمرکز بر دقت، کیفیت و سرعت، آمادهایم نیازهای تولیدی و پروژههای شما را در کوتاهترین زمان و با بالاترین استانداردها برآورده کنیم. اعتماد به ما یعنی تجربهای مطمئن از خدمات مهندسی نوین و راهحلهای تخصصی در حوزه فلزکاری.

سوالات متداول پیرامون برش فلزات

1. برش فلز چیست و چه کاربردی دارد؟

برش فلز به فرآیند جداسازی یا شکلدهی فلز با استفاده از روشهای مکانیکی، حرارتی یا شیمیایی گفته میشود و در صنایع تولیدی، ساختمانی و مهندسی برای ساخت قطعات مختلف کاربرد دارد.

2. چه روشهایی برای برش فلزات وجود دارد؟

روشهای برش فلزات شامل برش لیزری، پلاسما، واترجت، هوا برش (اکسیاستیلن)، قیچی، اره، فرز، پانچ و پرس و برش با دستگاه جوش هستند. هر روش بسته به نوع فلز، ضخامت و دقت مورد نیاز انتخاب میشود.

3. برش لیزری بهتر است یا پلاسما؟

برش لیزری دقت و کیفیت سطح بالاتری دارد و برای اشکال پیچیده مناسب است، اما پلاسما برای ورقهای ضخیم و حجم بالای کار اقتصادیتر و سریعتر است.

4. آیا همه فلزات را میتوان با هر روش برش داد؟

خیر، برخی روشها محدود به نوع خاصی از فلز هستند؛ به عنوان مثال، هوا برش تنها برای فولادهای کربنی و کمآلیاژ مناسب است، در حالی که واترجت و لیزر میتوانند انواع فلزات از جمله آلومینیوم، مس و تیتانیوم را برش دهند.

5. منطقه متاثر از حرارت (HAZ) چیست و چرا مهم است؟

HAZ بخشی از فلز است که در اطراف محل برش حرارت دیده و خواص مکانیکی آن ممکن است تغییر کند. در روشهای سرد مانند واترجت، HAZ وجود ندارد، اما در روشهای حرارتی مانند پلاسما یا لیزر، توجه به این منطقه اهمیت دارد.

6. برای کارگاه کوچک، کدام روش مناسبتر است؟

برای کارگاههای کوچک و تعمیرات، روشهای مکانیکی مانند اره، قیچی یا برش با دستگاه جوش مناسب و اقتصادی هستند. برای پروژههای دقیقتر یا صنعتی، لیزر و واترجت توصیه میشوند.

7. چگونه میتوان بهترین روش برش فلز را انتخاب کرد؟

انتخاب روش برش به نوع فلز، ضخامت، دقت مورد نیاز، حجم کار و امکانات کارگاه بستگی دارد. ترکیبی از سرعت، هزینه، کیفیت و سهولت اجرا تعیینکننده بهترین گزینه است.

نتیجه گیری

برش فلزات یکی از مراحل حیاتی در صنایع مختلف است و انتخاب روش مناسب تاثیر مستقیم بر کیفیت، دقت و سرعت تولید دارد. هر یک از روشهای برش فلزات مزایا و محدودیتهای خاص خود را دارند؛ روشهای مدرن مانند لیزر و واترجت دقت بالا و کیفیت سطح برش عالی ارائه میدهند، در حالی که روشهای سنتی مانند قیچی، اره و هوا برش برای قطعات ضخیم یا پروژههای کارگاهی کاربردی و اقتصادی هستند. شناخت کامل این روشها و تطبیق آنها با نوع فلز، ضخامت و نیازهای پروژه، کلید رسیدن به بهترین نتیجه در فرآیند تولید و مهندسی فلزکاری است.